کاربرد فیلتر پرس در صنعت آجر سازی | تصفیه پساب آجر سازی

یکی دیگر از کاربردهای فیلتر پرس، کاهش، صرفه جویی و بازیافت آب در صنعت آجر سازی می باشد.

آمار بازدید 1470

کاربرد فیلتر پرس آجر سازی

کارخانجات آجر پزی بخاطر تولید انبوه آجر در هر پروسه از خط تولید، مصرف آب زیادی را بهمراه دارند چرا که جهت تهیه خمیر آجر می بایست خاک را با آب مخلوط کرده و خمیر موجود را تهیه نمایند، مصرف آب در این مرحله از تولید آجر زیاد بوده و بهترین روش جهت بازیابی و مصرف بهینه آب در این صنعت استفاده از دستگاه فیلتر پرس می باشد.

استفاده از دستگاه فیلتر پرس در این صنعت موجب میشود آب موجود در خمیری که جهت تولید آجر بدست می آید با مدیریت مصرف شود و همچنین خمیر بدست آمده خشکتر باشد که بطور کلی می توان گفت مزایای زیر را در بر دارد:

- تولید آجر با کیفیت بالا

- مصرف آب کمتر

- تولی خمیر خشک تر

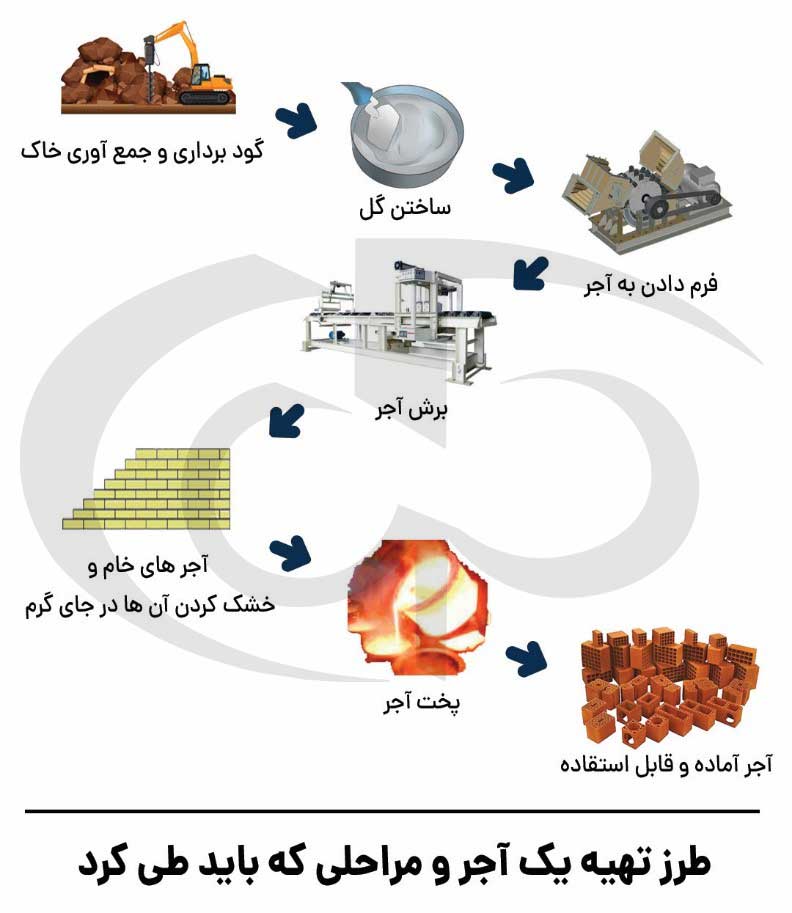

برای بررسی کاربرد فیلتر پرس در صنعت آجر سازی و درک بهتر از این موضوع، به بررسی روند تولید آجر می پردازیم تا بهتر متوجه شویم که در چه مرحله ای از تولید آجر آب مورد استفاده قرار می گیرد و کجا می توانیم این آب را با استفاده از فیلتر پرس به صورت مجدد در چرخه وارد کنیم و مورد استفاده مجدد قرار دهیم.

روند تولید آجر:

اساساً روند ساخت آجر از هزاران سال پیش که اولین آجرهای پخته شده تولید شده اند تغییر نکرده است. روشهایی که در آن زمان استفاده میشد، با اعمال تغییراتی امروزه نیز استفاده میشود. مراحل مختلف تولید به شرح زیر است:

- تثبیت خاک رس

- غنی سازی

- اختلاط و شکل دادن

- خشک کردن

- پختن و سرد کردن

در زیر به بررسی و شرح موارد زیر می پردازیم:

1.تثبیت خاک رس:

خاک های رسی که امروزه مورد استفاده قرار می گیرد، نسبت به اولین خاک های رسی که در صنعت آجر سازی مورد ستفاده قرار می گرفتند، تنوع بیشتری دارند. حفاری، معدن و روش های مختلف آسیاب به تولید کننده اجازه می دهد تا از بسیاری از مواد اولیه استفاده کند.

خاک رس مورد استفاده در تولید آجر طیف وسیعی از مواد است که شامل درصدهای متفاوتی از سیلیس و آلومینا می باشد. این خاک را می توان به سه دسته تقسیم بندی کرد:

- رس های سطحی ای که در نزدیکی یا روی سطح زمین یافت می شوند، معمولاً در بستر رودخانه ها یافت می شوند، قابل ذکر است خاک رس های سطحی معمولاً با استفاده از بیل های برقی، بولدوزرهایی با تیغه های خراش دهنده و عملیات دراگلین بازیابی می شوند

- رس هایی که تحت فشار زمین شناسی بالایی قرار گرفته اند و سختی آنها در بازه متفاوتی از تخت سنگ تا سنگ تجزیه شده را شامل می شود، همانند شیل و سنگ، شیل ها با انفجار و بیل های برقی بازیافت می شوند

- خاک نسوز که در قسمت هائی عمیق تر از سطح زیرین خاک قرار دارد و باید استخراج شود، خاکهای نسوز دارای ترکیب شیمیایی یکنواخت تری نسبت به خاک رس سطحی یا شیل هستند، خاکهای آتشنشانی با تکنیکهای مرسوم استخراج میشوند

2.غنی سازی:

از جمله کارهایی که در غنی سازی خاک رس انجام میشود، در بسیاری از موارد، مواد را آسیاب میکنند تا سنگهای بزرگ یا تودههای خاک رس را به اندازه قابل استفاده کاهش دهند و در سولههای ذخیرهسازی قرار دهند. همانطور که مواد اضافی ذخیره می شود، نمونه ها از مقطعی از شمع ذخیره سازی مخلوط می شوند.

سپس مواد به آسیابها و الکهای ثانویه (در صورت لزوم) منتقل میشوند تا اندازه ذرات بهینه برای مخلوط کردن با آب تضمین شود. در برخی فرآیندها، به عنوان مثال (رس نرم)، خاک رس مستقیماً به منطقه اختلاط منتقل می شود و تمام سنگ زنی، غربالگری و اختلاط را از بین می برد.

3.اختلاط و شکل دادن:

از جمله مراحلی که آب به شکل مشهودی در صنعت آجر سازی مورد استفاده قرار می گیرد، مرحله اختلاط و شکل دادن می باشد. تمام خاک رس ها باید با آب مخلوط شوند تا محصول نهایی تشکیل شود که این امر تا اندازه ی زیادی به ماهیت رس ها و شکل پذیری آنها بستگی دارد، این آب هنگام خشک کردن و پختن آزاد می شود.

در این مرحله از تولید آجر آب زیادی مصرف می شود و در صورت عدم استفاده از فیلتر پرس این آب هدر رفت زیادی دارد، در صورتی که با استفاده از دستگاه فیلتر پرس آب اضافه موجود در تهیه خمیر در خط تولید بازیابی می شود.

در فاز قالب گیری و اختلاط، در فرآیند پردازش گل سخت، خاک رس را با آب مخلوط می کنند تا پلاستیکی شود، سپس از قالبی عبور می کند که ستونی از خاک رس را از لوله ای مانند خمیر دندان فشرده خارج می کند.

روش قدیمیتر صنعت آجر سازی، معایبی را به همراه دارد که در زیر به بیان ویژگی ها و این معایب می پردازیم:

- فرآیند گل نرم، آب بسیار بیشتری مصرف میشود

- مخلوط در قالبهای چوبی قرار میگیرد تا اندازه واحد مورد نظر را تشکیل دهد

- برای جلوگیری از چسبیدن خاک رس، فرم ها را با ماسه یا آب روغن کاری می کنند

- پس از پر شدن، خاک رس اضافی از بالای قالب ریخته می شود

- از این فرآیند است که اصطلاحات آجر چوبی، آجر سندبلاست شده یا آجر واتربلاست شده با پلاستیسیته بسیار کم به دست می آید

در فرآیند پرس خشک، حداقل مقدار آب اضافه می شود، مواد در قالب های فولادی قرار می گیرند و فشارهایی تا (10000 کیلو پاسکال) اعمال می شود.

4.خشک کردن:

پس از عملیات اختلاط و شکل دادن می بایست آجر ها را خشک کرد، در خشک کردن آجرها دو مرحله باید طی شود:

- خشک شدن در آفتاب

- خشک شدن در کوره با دما، کشش و رطوبت کنترل شده

5.پخت و خنک کردن:

برای پخت آجرها نیاز به یک محفظه بسته به نام کوره می باشد، که مواد خام در این کوره قرار می گیرند و دمایی بین 870 تا 1100 درجه سانتیگراد (1600 درجه تا بیش از 2000 درجه فارنهایت) بر روی آنها اعمال می شود، در واقع آجرها در این کوره پخته و سرد می شوند.

دو نوع کوره جهت پخت آجرها وجود دارند:

- کوره های پیوسته

- کوره های دوره ای

کوره پیوسته:

طراحی کوره های قدیمی به این شکل هستند که با دارا بودن تونل هایی در قسمت پایین به گرما اجازه می دهند که از درون انبوهی از آجرها عبور کنند و به سمت بالا حرکت کنند، دیوارها و قسمت بالا برای حفظ گرما با مخلوطی از:

- ماسه

- خاک رس

- آب

آغشته شده اند.

کوره دوره ای:

ویژگی کورههای دورهای عبارتند از:

- آجرها در فضای کافی از هوا قرار میگیرند

- در کوره دوره ای ابتدا گرما در محفظه اول وارد می شود

- حرارت به تدریج افزایش می یابد تا به دمای پخت بهینه برسد

- گرمای آتشها به تمام سطوح میرسد

- حرارت اضافه از محفظه اول به محفظه دوم منتقل می شود

- با پخته شدن آجرها حرارت به تدریج کم می شود

- قبل از بیرون آوردن از کوره، فرصت می دهیم تا به تدریج خنک شوند

- این روند ادامه می یابد تا نهایتا زمانی که تمام آجرها پخته و خنک شوند

اتوماسیون:

از زمان توسعه کوره، سازندگان صنعت آجر سازی به دنبال افزایش اتوماسیون در این صنعت بوده اند، فرآوری محصولات نهایی به اینصورت است که:

- آجرهای خارج شده از کوره بلافاصله در بسته بندی های مخصوص آجر قرار می گیرند

- با طناب های فولادی بسته می شوند

- توسط تجهیزات ذخیره سازی مکانیکی حمل و تحویل می شوند

فیلتر پرس و آجر سازی:

در حال حاضر استفاده از دستگاههای فیلتر پرس صنعتی در آجرسازی یکی از رایج ترین و ارزان ترین ماشین آلات مورد استفاده در بسیاری از کشورهای تولید کننده آجر از جمله ایران می باشد، استفاده از دستگاه های فیلتر در این بخش باعث شد تا در مدت زمان کوتاه و با کمی تلاش، کارایی و تولید این محصول افزایش یابد.